Automatyzacja linii technologicznych w przemyśle przynosi szereg korzyści, które mają istotny wpływ na efektywność produkcji oraz jakość wytwarzanych produktów. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych, co przekłada się na szybsze tempo wytwarzania. Dzięki zastosowaniu nowoczesnych technologii, takich jak robotyka czy systemy zarządzania produkcją, przedsiębiorstwa mogą zredukować czas cyklu produkcyjnego oraz minimalizować przestoje. Kolejną istotną zaletą jest poprawa jakości produktów. Automatyczne systemy kontrolne są w stanie wykrywać błędy i nieprawidłowości w czasie rzeczywistym, co pozwala na natychmiastowe reagowanie i eliminację wadliwych elementów. Dodatkowo, automatyzacja przyczynia się do zmniejszenia kosztów operacyjnych poprzez ograniczenie zużycia surowców oraz energii. Warto również zauważyć, że automatyzacja wpływa na bezpieczeństwo pracy, redukując ryzyko wypadków związanych z wykonywaniem niebezpiecznych czynności przez pracowników.

Jakie technologie są wykorzystywane w automatyzacji linii technologicznych

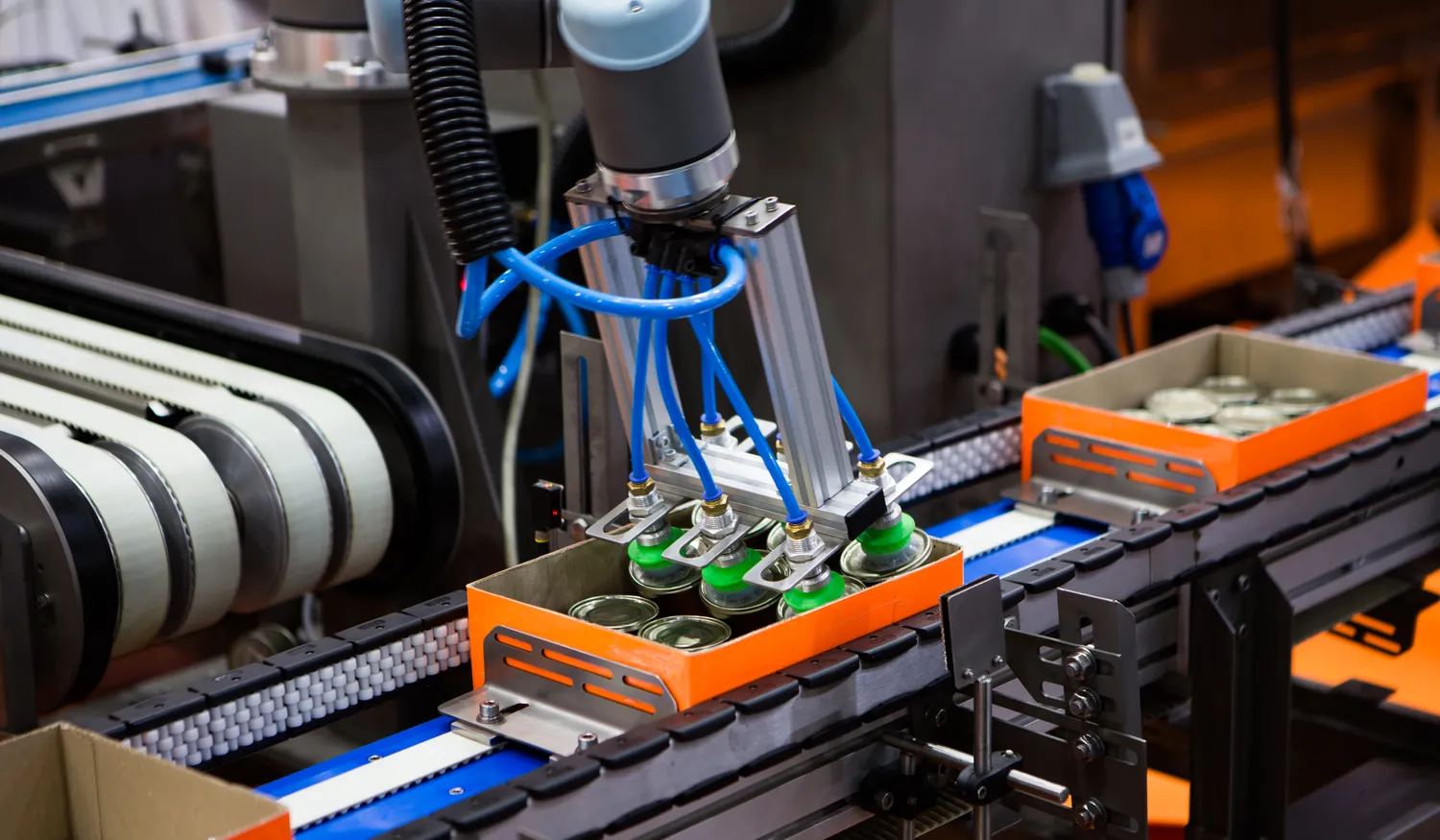

W automatyzacji linii technologicznych stosuje się różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji procesów produkcyjnych. Jednym z najpopularniejszych rozwiązań są roboty przemysłowe, które mogą wykonywać powtarzalne zadania z dużą dokładnością i szybkością. Roboty te są wykorzystywane w wielu branżach, od motoryzacyjnej po elektroniczną, a ich zastosowanie pozwala na znaczne zwiększenie wydajności produkcji. Inną istotną technologią są systemy SCADA (Supervisory Control and Data Acquisition), które umożliwiają zdalne monitorowanie i kontrolowanie procesów przemysłowych w czasie rzeczywistym. Dzięki tym systemom można zbierać dane dotyczące wydajności maszyn oraz identyfikować potencjalne problemy zanim staną się one krytyczne. Warto również wspomnieć o sztucznej inteligencji i uczeniu maszynowym, które coraz częściej znajdują zastosowanie w analizie danych produkcyjnych oraz optymalizacji procesów. Technologie te pozwalają na przewidywanie awarii maszyn oraz dostosowywanie parametrów produkcji do zmieniających się warunków rynkowych.

Jak wdrożyć automatyzację linii technologicznych w firmie

Wdrożenie automatyzacji linii technologicznych w firmie wymaga starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest przeprowadzenie audytu obecnych procesów produkcyjnych, który pozwoli zidentyfikować obszary wymagające poprawy oraz potencjalne miejsca do wdrożenia automatyzacji. Następnie warto określić cele, jakie firma chce osiągnąć dzięki automatyzacji, takie jak zwiększenie wydajności, redukcja kosztów czy poprawa jakości produktów. Kolejnym etapem jest wybór odpowiednich technologii i rozwiązań, które będą najlepiej odpowiadały potrzebom firmy. Ważne jest również zaangażowanie pracowników w proces wdrażania zmian, aby zapewnić ich akceptację oraz wsparcie dla nowych systemów. Szkolenia dla personelu są kluczowe, ponieważ umożliwiają im nabycie niezbędnych umiejętności do obsługi nowoczesnych urządzeń i oprogramowania. Po wdrożeniu systemu należy regularnie monitorować jego działanie oraz dokonywać ewentualnych korekt w celu optymalizacji procesów.

Jakie wyzwania wiążą się z automatyzacją linii technologicznych

Automatyzacja linii technologicznych niesie ze sobą wiele korzyści, ale także wiąże się z pewnymi wyzwaniami, które przedsiębiorstwa muszą uwzględnić podczas planowania tego procesu. Jednym z głównych wyzwań jest wysoki koszt początkowy inwestycji w nowoczesne technologie i sprzęt. Zakup robotów przemysłowych czy zaawansowanych systemów informatycznych może wymagać znacznych nakładów finansowych, co dla wielu firm może być barierą do rozpoczęcia procesu automatyzacji. Kolejnym problemem jest konieczność dostosowania istniejących procesów do nowych rozwiązań technologicznych. Często wymaga to gruntownej przebudowy linii produkcyjnych oraz zmiany organizacji pracy, co może spotkać się z oporem ze strony pracowników przyzwyczajonych do tradycyjnych metod pracy. Dodatkowo, wdrożenie nowych systemów wiąże się z ryzykiem wystąpienia problemów technicznych oraz koniecznością zapewnienia odpowiedniego wsparcia serwisowego. Należy także pamiętać o kwestiach związanych z bezpieczeństwem danych i ochroną przed cyberatakami, które stają się coraz większym zagrożeniem w dobie cyfryzacji przemysłu.

Jakie są najnowsze trendy w automatyzacji linii technologicznych

W ostatnich latach automatyzacja linii technologicznych w przemyśle przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynkowych. Jednym z najważniejszych trendów jest rozwój Internetu Rzeczy (IoT), który umożliwia połączenie maszyn i urządzeń w sieć, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. Dzięki IoT przedsiębiorstwa mogą monitorować wydajność swoich linii produkcyjnych oraz identyfikować obszary do optymalizacji. Innym istotnym trendem jest zastosowanie sztucznej inteligencji i uczenia maszynowego, które pozwalają na automatyczne podejmowanie decyzji na podstawie analizy danych. Przykładem może być predykcyjne utrzymanie ruchu, które wykorzystuje algorytmy do przewidywania awarii maszyn, co pozwala na minimalizację przestojów i obniżenie kosztów napraw. Warto również zwrócić uwagę na rozwój robotyzacji, która staje się coraz bardziej dostępna dla małych i średnich przedsiębiorstw dzięki mniejszym kosztom zakupu i eksploatacji robotów. Automatyzacja staje się również bardziej elastyczna, co oznacza, że linie produkcyjne mogą być łatwiej dostosowywane do zmieniających się potrzeb rynku.

Jakie są przykłady zastosowania automatyzacji w różnych branżach przemysłowych

Automatyzacja linii technologicznych znajduje zastosowanie w wielu branżach przemysłowych, przyczyniając się do zwiększenia efektywności produkcji oraz poprawy jakości produktów. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, spawania oraz malowania, co pozwala na osiągnięcie wysokiej precyzji i powtarzalności procesów. W branży elektronicznej automatyzacja umożliwia szybkie i dokładne montowanie komponentów elektronicznych na płytkach PCB, co jest kluczowe w produkcji nowoczesnych urządzeń. W sektorze spożywczym automatyzacja linii pakujących przyczynia się do zwiększenia wydajności oraz zapewnienia odpowiednich standardów higieny. Przykładem może być automatyczne pakowanie żywności w atmosferze ochronnej, co przedłuża jej trwałość. W przemyśle farmaceutycznym automatyzacja jest niezbędna do zapewnienia zgodności z rygorystycznymi normami jakości i bezpieczeństwa, a także do szybkiego reagowania na zmieniające się potrzeby rynku.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanym przemyśle

Przemysł zautomatyzowany wymaga od pracowników posiadania specyficznych umiejętności oraz kompetencji, które są niezbędne do efektywnego funkcjonowania w nowoczesnym środowisku pracy. Przede wszystkim, kluczowa jest znajomość technologii informacyjnych oraz umiejętność obsługi zaawansowanych systemów komputerowych. Pracownicy powinni być zaznajomieni z oprogramowaniem stosowanym w automatyzacji procesów produkcyjnych oraz umieć interpretować dane generowane przez systemy monitorujące. Kolejną ważną umiejętnością jest zdolność do rozwiązywania problemów technicznych oraz diagnozowania usterek maszyn i urządzeń. W związku z tym istotne jest posiadanie wiedzy z zakresu mechaniki, elektrotechniki oraz programowania. Dodatkowo, umiejętność pracy zespołowej oraz komunikacji jest niezwykle ważna, ponieważ wiele procesów wymaga współpracy między różnymi działami firmy. Warto również podkreślić znaczenie ciągłego kształcenia i doskonalenia zawodowego, ponieważ technologie w obszarze automatyzacji rozwijają się bardzo szybko.

Jakie są przyszłościowe kierunki rozwoju automatyzacji linii technologicznych

Przyszłość automatyzacji linii technologicznych zapowiada się bardzo obiecująco, a wiele trendów wskazuje na dalszy rozwój innowacyjnych rozwiązań w tej dziedzinie. Jednym z kluczowych kierunków rozwoju będzie integracja sztucznej inteligencji z systemami automatyki przemysłowej. Dzięki temu możliwe będzie tworzenie bardziej zaawansowanych systemów zarządzania produkcją, które będą potrafiły samodzielnie podejmować decyzje na podstawie analizy danych historycznych oraz bieżących warunków operacyjnych. Kolejnym istotnym kierunkiem będzie rozwój robotyzacji mobilnej, która pozwoli na elastyczne dostosowywanie procesów produkcyjnych do zmieniających się potrzeb rynku. Roboty mobilne będą mogły poruszać się po fabrykach i wykonywać różnorodne zadania w różnych lokalizacjach. Również wzrost znaczenia zrównoważonego rozwoju wpłynie na automatyzację – przedsiębiorstwa będą dążyć do wdrażania rozwiązań ekologicznych oraz oszczędnych energetycznie. W kontekście globalizacji i rosnącej konkurencji na rynku, firmy będą musiały inwestować w technologie umożliwiające szybsze reagowanie na zmiany popytu oraz personalizację produktów.

Jakie są koszty wdrożenia automatyzacji linii technologicznych

Koszt wdrożenia automatyzacji linii technologicznych może być znaczny i zależy od wielu czynników, takich jak skala przedsięwzięcia, rodzaj zastosowanych technologii czy specyfika branży przemysłowej. Na początku należy uwzględnić koszty zakupu sprzętu i oprogramowania – roboty przemysłowe czy systemy zarządzania produkcją mogą wymagać dużych nakładów finansowych. Dodatkowo konieczne jest przeprowadzenie modernizacji istniejącej infrastruktury oraz dostosowanie przestrzeni roboczej do nowych rozwiązań technologicznych. Koszt wdrożenia powinien również obejmować szkolenia dla pracowników, aby mogli oni efektywnie korzystać z nowych systemów i urządzeń. Ważnym aspektem są także koszty serwisowania i konserwacji nowego sprzętu, które mogą wpływać na długoterminową rentowność inwestycji. Mimo początkowych wydatków warto jednak zauważyć, że dobrze zaplanowana automatyzacja może przynieść znaczne oszczędności w dłuższej perspektywie czasowej poprzez zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych związanych z błędami ludzkimi czy przestojami maszynowymi.